感应电炉和电弧炉的差距在缩小

时间:2019-03-28

目前行业范围内对钢件更高的要求、对环境的更加关切、同时感应电炉容量逐渐增加,选择感应电炉对钢厂更具吸引力。

鉴于对美国钢铁业重建的乐观态度和关注,许多钢厂正在探索改用更清洁、更环保的感应熔炼技术。电弧炉是标准的炼钢和精炼设备。电弧炉通常容量大,宽大的炉膛能够加入大块、脏和便宜的废料,产量可高达100 t/h。虽然电弧炉维护比感应电炉便宜,短期来说粉尘大、氧化损失大噪音高持续发生的电极成本和对电力线的干扰。

感应熔炼不用电极,更环保。通常感应电炉熔量较小,但是现在可以供应更大容量的电炉。随着对钢件不断增长的需求、对环境的更加关切以及感应电炉容量的增加,两种电炉之间的差别正在迅速缩小。

图1 应达重型钢壳感应电炉

当考虑熔炼炉的类型时,有几个因素需要考虑,前三位是电极成本的上涨、电力负载和污染控制。

(1)电极成本的上涨。采用电弧炉的工厂主要关心的是生产所必须的部件石墨电极价格火箭式地上涨。由于缺少全球供应商,石墨电极价格呈指数上涨,而且不指望价格会再次降低。不久前曾低至每磅1美元,现在是每磅16美元,而且价格继续火箭式上涨。

虽然说,许多采用电弧炉的厂家坚持认为电极成本会下降,但是很难否认电极成本是许多厂家考虑改为电弧炉最常见的原因之一。

感应电炉不用电极。相反,炉内产生的电磁场使得炉料熔化。除了省去电极成本以外电磁熔炼还有其他优点。感应电炉由于固有的搅拌能力有助于使添加剂更完全地融入到熔体中从而能更好地控制合金。

(2)电力负载。今天,钢的感应熔炼技术在美国以外容易停电和断电的地方更受欢迎。与电弧炉所需的高负荷相比,感应炉在电流消耗方面具有更好的稳定性。采用感应电炉,钢厂可以快速加热,将钢液加热到精确的温度并且很容易保持这个温度。

在电网比较稳定的美国,最常使用电弧炉。电弧炉需要较低的初期资本支出,以实际美元计算的维护成本较低,并且容量大产出高。然而,美国最近感应电炉使用量有所增加,主要由于能源和环境,以及增加产能的原因。

(3)污染控制。据估计,为了符合国家标准要求,30年来炼钢业为了环境控制花费了70亿美元。每年钢铁厂花费大约15%的资本支出在环境项目上。

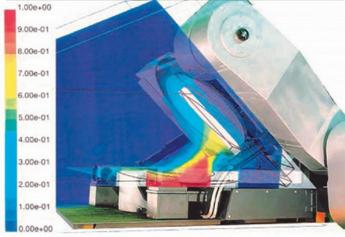

图2 采用感应熔炼通风柜时的烟气回收统计

在炼钢中,加料、熔化、精炼、出钢和渣处理时产生污染物排放。根据《清洁空气法》,美国环保署制定了《最大可实现的控制技术》标准,以控制这些有害污染物的排放。环保署还对造成城市烟雾的细小颗粒物和气体建立了严格的环境空气质量标准。

粉尘的产生是所有炼钢炉的主要问题。电弧炉及其高能耗作业往往会产生大量的粉尘,造成很高的除尘成本。所有的无芯感应电炉仍然需要除尘,然而较之电弧炉,感应电炉除尘成本大约降低85%。

除了资本投资低以外,厂内外排放降低和对不稳定电网的友好,炼钢厂采用感应电炉能获得更好的温度控制和更低的金属烧损。

然而,感应电炉要求尺寸较小、干净并比较贵的废料,从长远来看,感应炉效率更高,成本效益更高。从电弧炉改成感应电炉时初期成本很高。

表1 电弧炉和感应电炉性能比较

对于印度尼西亚的一家炼钢厂来说,他们非常清楚,要想保持竞争力和补偿低利润,就需要降低运营成本,提高生产率和效率。应达和这家工厂基于每个位置的最佳实践共同创建了一个总体规划。用12个熔量15~40 t的感应电炉替换5个40 t的电弧炉系统,该公司能够有效地平衡成本和质量,同时获得降低精炼要求的清洁钢。

大型铸铁厂也在考虑采用感应电炉提高生产率和处理过渡排放问题,以及符合最大可实现的控制技术的要求。一家运行6台容量13~15 t的电弧炉的大型铸铁厂决定要升级其熔炼工部以保持竞争力。基于对所有可用设备的广泛研究,这家铸铁厂选用了无芯感应炉,安装了3台20 t带后倾式除渣、整体封闭式集烟罩和耐火材料推出系统的钢壳无芯感应电炉。采用这个新系统,该铸铁厂每t铸件可节省成本45美元。

对于电弧炉或者感应电炉技术,不能断言哪个最好。相反,最重要的是理解与运营成本、生产力、效率和环境要求有关的业务目标,然后研究实现这些目标的途径。

还有,重要的是要认识到存在许多变数,包括成本不断上升和电极短缺、不断扩大的环境问题以及为解决全球贸易失衡而采取的政治行动。所有这些因素都会影响钢铁产品生产及其成本。

应该清楚的是,尽管随着感应电炉的优点不断得到认可,二者的差距将继续缩小,这两种熔炼方法在未来很长一段时间内都将共存。

(来源:www.foundrymag.com,刘金城译)

鉴于对美国钢铁业重建的乐观态度和关注,许多钢厂正在探索改用更清洁、更环保的感应熔炼技术。电弧炉是标准的炼钢和精炼设备。电弧炉通常容量大,宽大的炉膛能够加入大块、脏和便宜的废料,产量可高达100 t/h。虽然电弧炉维护比感应电炉便宜,短期来说粉尘大、氧化损失大噪音高持续发生的电极成本和对电力线的干扰。

感应熔炼不用电极,更环保。通常感应电炉熔量较小,但是现在可以供应更大容量的电炉。随着对钢件不断增长的需求、对环境的更加关切以及感应电炉容量的增加,两种电炉之间的差别正在迅速缩小。

图1 应达重型钢壳感应电炉

当考虑熔炼炉的类型时,有几个因素需要考虑,前三位是电极成本的上涨、电力负载和污染控制。

(1)电极成本的上涨。采用电弧炉的工厂主要关心的是生产所必须的部件石墨电极价格火箭式地上涨。由于缺少全球供应商,石墨电极价格呈指数上涨,而且不指望价格会再次降低。不久前曾低至每磅1美元,现在是每磅16美元,而且价格继续火箭式上涨。

虽然说,许多采用电弧炉的厂家坚持认为电极成本会下降,但是很难否认电极成本是许多厂家考虑改为电弧炉最常见的原因之一。

感应电炉不用电极。相反,炉内产生的电磁场使得炉料熔化。除了省去电极成本以外电磁熔炼还有其他优点。感应电炉由于固有的搅拌能力有助于使添加剂更完全地融入到熔体中从而能更好地控制合金。

(2)电力负载。今天,钢的感应熔炼技术在美国以外容易停电和断电的地方更受欢迎。与电弧炉所需的高负荷相比,感应炉在电流消耗方面具有更好的稳定性。采用感应电炉,钢厂可以快速加热,将钢液加热到精确的温度并且很容易保持这个温度。

在电网比较稳定的美国,最常使用电弧炉。电弧炉需要较低的初期资本支出,以实际美元计算的维护成本较低,并且容量大产出高。然而,美国最近感应电炉使用量有所增加,主要由于能源和环境,以及增加产能的原因。

(3)污染控制。据估计,为了符合国家标准要求,30年来炼钢业为了环境控制花费了70亿美元。每年钢铁厂花费大约15%的资本支出在环境项目上。

图2 采用感应熔炼通风柜时的烟气回收统计

在炼钢中,加料、熔化、精炼、出钢和渣处理时产生污染物排放。根据《清洁空气法》,美国环保署制定了《最大可实现的控制技术》标准,以控制这些有害污染物的排放。环保署还对造成城市烟雾的细小颗粒物和气体建立了严格的环境空气质量标准。

粉尘的产生是所有炼钢炉的主要问题。电弧炉及其高能耗作业往往会产生大量的粉尘,造成很高的除尘成本。所有的无芯感应电炉仍然需要除尘,然而较之电弧炉,感应电炉除尘成本大约降低85%。

除了资本投资低以外,厂内外排放降低和对不稳定电网的友好,炼钢厂采用感应电炉能获得更好的温度控制和更低的金属烧损。

然而,感应电炉要求尺寸较小、干净并比较贵的废料,从长远来看,感应炉效率更高,成本效益更高。从电弧炉改成感应电炉时初期成本很高。

表1 电弧炉和感应电炉性能比较

| 项目 | 电弧炉 | 感应电炉 |

| 容量 | 大 | 可达100 t |

| 功率水平 | 较高 | 较低 |

| 电能耗 | 较低 | 较高 |

| 废料清洁程度和尺寸 | 不是问题 | 重要问题 |

| 噪音 | 非常高 | 非常低 |

| 对环境危害 | 高 | 非常低 |

| 对主电源干扰 | 高 | 低 |

| 电极成本 | 高 | 无电极 |

| 资本成本 | 高 | 比电弧炉低70% |

| 氧化烧损 | 高 | 大大降低 |

| 搅拌 | 有可选的搅拌线圈 | 固有的搅拌作用 |

| 耐火材料和维护成本 | 较低 | 较高 |

| 烟尘收集要求 | 20~40磅重烟尘/t | <10磅重烟尘/t |

| 合金回收率 | 较低 | 较高 |

对于印度尼西亚的一家炼钢厂来说,他们非常清楚,要想保持竞争力和补偿低利润,就需要降低运营成本,提高生产率和效率。应达和这家工厂基于每个位置的最佳实践共同创建了一个总体规划。用12个熔量15~40 t的感应电炉替换5个40 t的电弧炉系统,该公司能够有效地平衡成本和质量,同时获得降低精炼要求的清洁钢。

大型铸铁厂也在考虑采用感应电炉提高生产率和处理过渡排放问题,以及符合最大可实现的控制技术的要求。一家运行6台容量13~15 t的电弧炉的大型铸铁厂决定要升级其熔炼工部以保持竞争力。基于对所有可用设备的广泛研究,这家铸铁厂选用了无芯感应炉,安装了3台20 t带后倾式除渣、整体封闭式集烟罩和耐火材料推出系统的钢壳无芯感应电炉。采用这个新系统,该铸铁厂每t铸件可节省成本45美元。

对于电弧炉或者感应电炉技术,不能断言哪个最好。相反,最重要的是理解与运营成本、生产力、效率和环境要求有关的业务目标,然后研究实现这些目标的途径。

还有,重要的是要认识到存在许多变数,包括成本不断上升和电极短缺、不断扩大的环境问题以及为解决全球贸易失衡而采取的政治行动。所有这些因素都会影响钢铁产品生产及其成本。

应该清楚的是,尽管随着感应电炉的优点不断得到认可,二者的差距将继续缩小,这两种熔炼方法在未来很长一段时间内都将共存。

(来源:www.foundrymag.com,刘金城译)

院所链接

中国机械科学研究总院集团有限公司

中国机械总院集团哈尔滨焊接研究所有限公司

中国机械总院集团沈阳铸造研究所有限公司

中国机械总院集团郑州机械研究所有限公司

中国机械总院集团武汉材料保护研究所有限公司

中机第一设计研究院有限公司

北京机械工业自动化研究所有限公司

中国机械总院集团北京机电研究所有限公司

中机寰宇认证检验股份有限公司

雁栖湖基础制造技术研究院(北京)有限公司

机科发展科技股份有限公司

北京机科国创轻量化科学研究院有限公司

中国机械总院集团江苏分院有限公司

中国机械总院集团海西(福建)分院有限公司

中国机械总院集团青岛分院有限公司

工研资本控股股份有限公司

中国机械总院集团宁波智能机床研究院有限公司

中国机械总院集团云南分院有限公司

山西省机电设计研究院有限公司

地址:中国辽宁省沈阳市铁西区云峰南街17号 邮编:110022 中国机械总院集团沈阳铸造研究所有限公司 版权所有

综合办公室:024-25852950 经营管理部:024-25872276/25851536 E-mail:srif@chinasrif.com

辽ICP备05018365号 辽公网安备 21010602000075号

主要从事铸件方面的研究,开发,技术推广及产品生产加工. 技术支持:北京信诺诚